- 您現(xiàn)在的位置:首頁 > 新聞資訊 > 公司動態(tài) > 公司動態(tài)

-

禾川化學(xué)成功開發(fā)出硅烷陶化液配方技術(shù)

一.背景

隨著環(huán)保請求的日趨重要,傳統(tǒng)的磷化工藝含磷、鎳及沉渣處置問題,已逐步無法契合現(xiàn)代環(huán)保的需求;工件表面陶化處理是涂裝前處理環(huán)保節(jié)能新技術(shù),它具有常溫、無磷無渣無毒、工藝簡單、流程短、成本低等磷化技術(shù)無可替代的優(yōu)點(diǎn)硅烷陶化液以有機(jī)硅烷為主體,高分子防銹材料等助劑復(fù)合而成的。工件經(jīng)處理后,在金屬表面吸附了一層超薄(50~500nm)的類似于磷化晶體的三維網(wǎng)狀結(jié)構(gòu)的有機(jī)膜層,同時在界面形成結(jié)合力很強(qiáng)的Si-O-Me共價鍵,可將金屬表面和電泳涂層偶合,具有很好的附著力,已在汽車、家電等工業(yè)里廣泛應(yīng)用,硅烷陶化液已逐步成為將來整各涂裝前金屬外表處置相關(guān)產(chǎn)業(yè)開展的重點(diǎn),為替代傳統(tǒng)磷化技術(shù)帶來新的一波開展高潮。

二.硅烷陶化液

2.1特點(diǎn)

1)陶化液是無氣味,常溫即可使用,陶化工藝的pH值在5左右,對設(shè)備的腐蝕性低,并可直接排放;

2)陶化工藝無需表調(diào),渣量微渣,不用倒槽、藥劑耗費(fèi)量和添加量極少;

3)陶化可回流水流,循環(huán)運(yùn)用,可節(jié)約能源30%左右;;

4)陶化操作中只需測試PH值和陶化點(diǎn)(4.5~5之間);

5)陶化無揮發(fā)性有機(jī)物質(zhì)、耗費(fèi)量是磷化的六分之一左右;

6)陶化反響時間短;磷化關(guān)于工件的反響最低時間7分鐘,陶化關(guān)于工件的最低反響時間可達(dá)2分鐘,清泡時間5分鐘;;

7)陶之后工件不會有粉塵現(xiàn)象呈現(xiàn)缺陷;

8)陶化液附著力為0級;磷化附著力普通是1~2級,

9)陶化是經(jīng)過轉(zhuǎn)化并分離在金屬外表,陶化中性鹽霧實驗240小時h;

10)陶化不含磷、硝酸鹽、亞硝酸鹽。

11)陶化顏色:無色、藍(lán)紫; 陶化液比重1.05.

2.2陶化處理工藝流程:

預(yù)脫脂→主脫脂→水洗→水洗→陶化→水洗→水洗→干燥2.3工藝技術(shù)參數(shù)

2.4陶化點(diǎn)的檢測:

取陶化工作液10ml放入250ml錐形瓶中,加入20ml的試劑A(緩沖溶液),加入試劑B溶液(掩蔽劑),加入3-5滴試劑C(指示劑),在電爐上加熱至80-90℃,趁熱用EDTA標(biāo)準(zhǔn)液滴定,溶液由紫紅色變成亮黃色為滴定終點(diǎn),所消耗的EDTA標(biāo)準(zhǔn)液毫升數(shù)除以10即為陶化點(diǎn)(F)。

2.5應(yīng)用范圍:

硅烷陶化液是以硅烷、鋯鹽為基礎(chǔ)的低能耗、高性能的新型環(huán)保產(chǎn)品,加入特殊的成膜助劑;廣泛適用于鋼鐵、鋅板、鋁材表面進(jìn)行化學(xué)處理

三.陶化與磷化處理技術(shù)比較

3.1工藝差異:

1)磷化工藝:

熱水洗→預(yù)脫脂→主脫脂→水洗→水洗→表調(diào)→磷化→水洗→水洗→干燥→噴塑

2)陶化工藝:

熱水洗→預(yù)脫脂→主脫脂→水洗→水洗→陶化→水洗→水洗→干燥→噴塑。

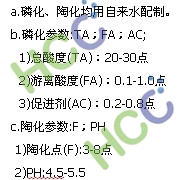

3.2參數(shù)比較:

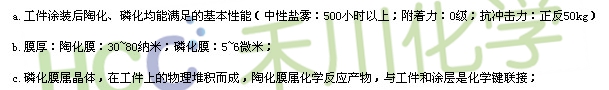

3.3性能比較:

3.4使用量比較

磷化消耗:50㎡/kg;

陶化消耗:250㎡/kg,實際達(dá)300㎡/kg

3.5沉渣問題:

a.磷化過程必然有大量沉渣產(chǎn)生,沉渣易堵塞管道和噴淋設(shè)備,維護(hù)成本高,并且困難,設(shè)備使用壽命縮短。

b.陶化屬微渣或無渣,幾乎無噴淋設(shè)備的清理和維護(hù)。

3.6環(huán)保方面:

a.磷化液中含有磷、鋅、鎳、錳等重金屬元素,含有硝酸鹽、亞硝酸鹽等致癌物質(zhì)。

b.陶化液中不含磷、鋅、鎳、錳等重金屬元素,不含硝酸鹽、亞硝酸鹽等致癌物質(zhì)。

四、硅烷陶化液配方技術(shù):

更多陶化液配方技術(shù)瀏覽:http://www.hechuanchem.com/ProductView.asp?ID=138